國內設計離心泵時,一般根據傳統理論與經驗公式計算確定泵體的壁厚尺寸,通常認為泵體厚度越大,就越安全耐用,而很多國外先進企業的同類產品,其壁厚通常要比大多數國產泵明顯薄些,不僅質量與性能優于國內產品,其耐用程度也毫不遜色,出現如此明顯的反差,值得深入細致的研究。如果能在保證泵蝸殼強度的前提下,降低蝸殼壁厚,將大量節約原材料,有效降低生產成本,顯著提高經濟效益,為企業適應激烈的市場競爭創造強有力的條件。因此,研究一種新的準確快捷的強度分析方法至關重要。

通過傳統公式計算出壁厚值,并進行修正,利用Fluent軟件模擬出不同工況下泵的壓力分布情況,再應用ANSYS軟件,近似計算泵在不同工況下蝸殼所受的應力與應變,從而分析與校核蝸殼強度,并通過試驗加以驗證。

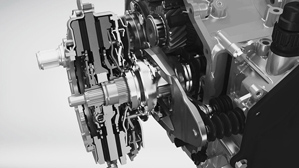

一般以清水作為輸送介質的標準泵材料通常選擇灰鑄鐵件。本文選用的材料是HT200的灰鑄鐵件,彈性模量為130 GPa,泊松比為0.27,密度為7×e3kg/m3,抗拉強度極限σb為220 MPa。對浙江某企業生產的S50-160/75型標準泵進行分析研究,設計流量Q=50 m3/h,設計揚程H=32 m,轉速n=2 950 r/min,比轉數ns=93。采用閉式葉輪,葉片數為6片。

根據文獻估算蝸殼壁厚,當量壁厚為sd=1 545ns+0.008 4ns+7.2=24.59蝸殼壁厚理論值為s=sdQH98 066.5[σ]H=2.7 mm式中,Q—流量,m3/s,H—揚程,m[σ]—鑄鐵的許用應力,Pa實際生產時需對蝸殼壁厚理論值進行修正。針對這一型號,很多國產泵的蝸殼壁厚通常為10 mm左右,取安全系數為2.2,修正后的蝸殼壁厚為6.0 mm,再進行流場模擬與應力有限元分析,并做試驗進行驗證。

考慮到曲面的復雜性,首先利用ProE軟件分別對葉輪和蝸殼內的過流空間造型,然后導入Fluent的前處理軟件GAMBIT中劃分網格,針對蝸殼和葉輪計算區域復雜的特點,采用三維非結構四面體網格劃分,蝸殼流道網格數為222729,葉輪流道網格數為147642。

采用標準k-ε湍流模型和SIMPLEC算法,泵的進口處采用速度進口邊界條件(velocity-inlet),假定進口處速度均勻,且速度方向垂直于進口截面。出口處采用出流(outflow)邊界條件。葉輪、蝸殼與流體相接觸的所有界面均采用無滑移壁面(wall)邊界條件。壓力取為第二類邊界條件。近壁區域采用標準壁面函數處理。對S50-160/75型標準泵進行全流場三維模擬計算,得到泵內流場的壓力分布情況。分別取小流量工況(0.4倍流量)和設計點工況作為蝸殼計算工況,對流場的靜壓分布進行模擬計算與分析,圖為小流量工況與設計工況流場的靜壓云圖。

從計算結果可以看出:當泵工作在小流量區域(0.4倍流量)時,蝸室側壁沿液流方向從隔舌到出口,壓力分布分為降壓區與升壓區,壓力分布呈現出由大變小再變大的分布規律。設計工況下,壓力沿液流方向逐漸增大,至出口附近基本達到平衡,壓力大體上恒定。

在泵軸轉速一定,小流量工況運行時,蝸殼內部壓力分布出現明顯的區域性降壓現象,隨流量的增大,降壓現象逐漸削弱直至消失,造成這種壓力分布的原因,一方面是由蝸殼的斷面尺寸引起的,隨著蝸殼內收集流量的增加,半徑向排出口逐漸增加,液流速度減小,從而實現了動能向壓能的轉換;另一方面是由于小流量工況下,出口管內壓力較高,同時,喉口區的部分流體從隔舌間隙及泵殼軸向間隙回流到蝸殼內部,引起蝸殼內壓力升高。隨著蝸殼包角的增大,蝸殼截面積增大,回流流體與葉輪內的低壓出流之間的摻混作用增強,使蝸殼內的壓力降低;隨著蝸殼包角的進一步增大,蝸殼的降速擴壓作用越來越明顯,使得蝸殼內的壓力逐漸升高。因此,小流量時蝸殼內沿液流方向的壓力分布由大變小再變大,而在設計工況下,蝸殼內的壓力分布出現了沿液流方向逐漸增大的趨勢。

專業從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.337488.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150