承載式大客車車身骨架幾乎承受著客車的所有動(dòng)、靜態(tài)載荷,結(jié)構(gòu)設(shè)計(jì)對(duì)于整車的性能起著舉足輕重的作用。在確保車體強(qiáng)度、剛度的前提下,減輕車身骨架的質(zhì)量,可以減少鋼材用量,降低制造成本,提高汽車的動(dòng)力性和燃油經(jīng)濟(jì)性。

客車車身骨架是由薄壁桿件構(gòu)成的復(fù)雜的空間高次超靜定結(jié)構(gòu),其受力情況比較復(fù)雜,結(jié)構(gòu)分析的難度較大。在設(shè)計(jì)初期,僅靠經(jīng)驗(yàn)和類比進(jìn)行設(shè)計(jì),缺乏建立在力學(xué)特性(強(qiáng)度、剛度)分析基礎(chǔ)上的科學(xué)依據(jù),往往使設(shè)計(jì)偏向于保守,材料得不到充分利用,汽車自身質(zhì)量過大,成本過高。在車身結(jié)構(gòu)強(qiáng)度出現(xiàn)問題時(shí),采用“頭痛醫(yī)頭,腳痛醫(yī)腳”的方式,不斷地對(duì)使用過程中出現(xiàn)強(qiáng)度不足的部位進(jìn)行補(bǔ)強(qiáng),結(jié)果導(dǎo)致質(zhì)量越來越大。此外,由于骨架結(jié)構(gòu)是高次超靜定結(jié)構(gòu),有著牽一發(fā)而動(dòng)全身的結(jié)構(gòu)特點(diǎn),在質(zhì)量不斷增加的同時(shí),結(jié)構(gòu)強(qiáng)度并不能達(dá)到期望值。客車骨架結(jié)構(gòu)的科學(xué)合理的設(shè)計(jì)問題,結(jié)構(gòu)的輕量化問題已經(jīng)越來越受到生產(chǎn)廠家的重視,國內(nèi)在該領(lǐng)域做過一些骨架結(jié)構(gòu)強(qiáng)度分析的相關(guān)研究。

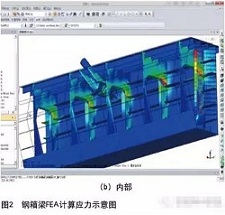

用有限元分析方法對(duì)承載式車身骨架的強(qiáng)度進(jìn)行了理論分析,探討了骨架各主要承載部位的受力特性,提出了針對(duì)矩形管薄壁截面梁幾何參數(shù)設(shè)計(jì)的改進(jìn)方案,并實(shí)現(xiàn)了原結(jié)構(gòu)分析、改進(jìn)方案的提出和論證、新樣車的試制及改進(jìn)前后客車的靜態(tài)測(cè)試和試驗(yàn)場的道路強(qiáng)化試驗(yàn)的整個(gè)過程,驗(yàn)證了改進(jìn)方案的可行性和可靠性。

客車車身上的一些非承載部件對(duì)骨架結(jié)構(gòu)的變形和應(yīng)力影響很小,而對(duì)問題的求解規(guī)模和準(zhǔn)確性有著很大的影響,因此對(duì)模型進(jìn)行如下簡化。

(1)省略非承載件對(duì)于某些為方便使用和輔助承載而設(shè)置的構(gòu)件,由于其對(duì)整車的變形和應(yīng)力分布影響較小,可忽略。

(2)主從節(jié)點(diǎn)原則對(duì)于位置較近的節(jié)點(diǎn)采用適當(dāng)合并或“主從節(jié)點(diǎn)”的方式處理,避免實(shí)際計(jì)算中可能會(huì)導(dǎo)致的方程病態(tài)。

(3)蒙皮處理忽略應(yīng)力蒙皮的加強(qiáng)作用。

(4)曲桿簡化為直桿把頂蓋橫梁、前風(fēng)窗下橫梁等曲桿簡化成直桿。

研究的承載式客車骨架結(jié)構(gòu),基本上采用的是矩形管(或近似于矩形管的異形鋼管),考慮到有限元模型的規(guī)模及骨架的實(shí)際受力情況,選用ANSYS提供的三維線性有限應(yīng)變梁單元Beam188,該單元支持簡單的截面定義方式,有利于減少建模過程的工作量。對(duì)于車載設(shè)備,選用質(zhì)量單元Mass21來模擬車載集中質(zhì)量裝備(如:發(fā)動(dòng)機(jī)、離合器等)。

結(jié)構(gòu)的幾何模型是建立結(jié)構(gòu)有限元模型的基礎(chǔ)。對(duì)于復(fù)雜的模型,目前普遍的做法有2種:(1)在CAD系統(tǒng)中建立幾何模型,通過公用數(shù)據(jù)交換文件、數(shù)據(jù)接口程序?qū)缀文P蛯?dǎo)入ANSYS中,利用其提供的幾何修復(fù)和拓?fù)湫迯?fù)工具進(jìn)行適當(dāng)?shù)匦薷暮螅M(jìn)行網(wǎng)格劃分建立有限元模型;(2)根據(jù)實(shí)際需要,自己編制接口程序。由于通過前者導(dǎo)入的模型在后續(xù)的修改過程中有很多限制,給模型的修改工作帶來不便,采用第2種方法,即在Unigraphics中建立車身骨架的線框模型后,使用自行編制的接口程序生成命令流文件導(dǎo)入到ANSYS環(huán)境中。由于Unigraphics系統(tǒng)與ANSYS系統(tǒng)的容差不同,幾何模型中存在著線與線之間有部分未連接及交叉線之間不存在關(guān)鍵點(diǎn)的情況,為此,需要對(duì)模型中的部分沒有關(guān)鍵點(diǎn)的交叉線進(jìn)行重疊,然后根據(jù)給定容差5mm,對(duì)所有直線的關(guān)鍵點(diǎn)進(jìn)行合并操作,最后壓縮直線和關(guān)鍵點(diǎn)的編號(hào)。

專業(yè)從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術(shù)服務(wù)與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.337488.com,轉(zhuǎn)載請(qǐng)注明出處和相關(guān)鏈接!

手機(jī)直線:

手機(jī)直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150